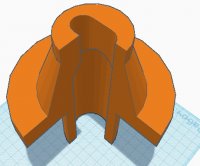

есть такая мысль использовать плоское сопло типа такого

и мысль двигать такое сопло вокруг своей оси в зависимости от направления движения и когда нужно разворачивать широкой стороной по направлению движения или узкой стороной в зависимости от ширины стенок при печати

проворот сопла в месте с экструдером шаговиком через шестерню

собственно вопрос возможно ли такое и как реализовать ?

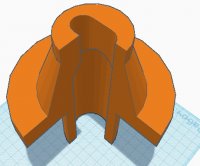

и мысль двигать такое сопло вокруг своей оси в зависимости от направления движения и когда нужно разворачивать широкой стороной по направлению движения или узкой стороной в зависимости от ширины стенок при печати

проворот сопла в месте с экструдером шаговиком через шестерню

собственно вопрос возможно ли такое и как реализовать ?