[ЗАВЕРШЕНО] Наручные часы из METRO: Last light.

- Автор темы OwlMadMax

- Дата начала

Так я же уже скинул многие уже повторили и даже на меньших индикаторах и даже без ардуино просто на 328 этот проект для меня более 2 лет не коммерческий.

вот коммерческий

На gethub выложил и где то здесь это было 2 года назад и диаметр 54 был обусловлен только размером индикаторов ( доступных на тот момент) нарисовать плату, и простейшую прошивку с часами это был просто челендж а вот что вы от 200 ма смогли добится работы почти

2-е суток это круто

2-е суток это круто

Избыточное цитирование

Здравствуйте. Ну как там с вашим проектом? Просто горю неистовым желанием повторить данные часы. Но пока ко мне едут комплектующие, хотелось посмотреть на ваш результат.Обновление от 10.03.2021. Финальная (надеюсь) плата (версия 3.4).

- Добавлен *.lay файл платы версии 3.4 (формат Sprint Layout 5)

- Добавлен GERBER файл платы версии 3.4

Спустя некоторое количество итераций прошедших за кадром готов представить плату в её окончательном виде.

На плату вернулся фоторезистор, переназначены некоторые ножки, питание микросхемы ds 1307 теперь осуществляется напрямую от мк.

В данный момент активно тестируется прошивка от уважаемого человека под ником Sergo_ST, в ближайшее время будет выложена прошивка с инструкцией по пользованию, и FAQ по сборке, в котором постараюсь пояснить неочевидные моменты.

Так же есть продвижение в сторону корпуса, есть идеи по изготовлению его из листового железа, без использования токарных станков и сложного оборудования. Если идея окажется жизнеспособной постараюсь оформить чертежи.

@JoN1 de Bucho, здравствуйте, проект без пяти минут закончен, к сожалению сейчас очень мало свободного времени чтобы все красиво оформить и выложить. Я сейчас так же в ожидании заводских плат последней версии, тестовая плата работает без нареканий, и сейчас проходит тест на время работы, 12 дней уже, и не собираются разряжаться.

12 дней не плохо, тем более для акумулятора 200 мАн. А с корпусом что надумали? Токарка или 3D печать?@JoN1 de Bucho, здравствуйте, проект без пяти минут закончен, к сожалению сейчас очень мало свободного времени чтобы все красиво оформить и выложить. Я сейчас так же в ожидании заводских плат последней версии, тестовая плата работает без нареканий, и сейчас проходит тест на время работы, 12 дней уже, и не собираются разряжаться.Посмотреть вложение 24497

И если не секрет, для каких индикаторо розписана плата? Просто в продаже индикаторы 0.28 желтого цвета не найти, а 0.36 есть навалом.

Изменено:

@JoN1 de Bucho, ни токарного ни 3д принтера у меня нет, зато есть листовая нержавейка и фантазия. Я планирую вырезать несколько пластин, согнуть их в кольца и спаять, также выгнуть ушки для ремня и тоже припаять, ну и передние и задние крышки также, конечно способ не из простых, выточить на токарном было бы проще. Ну и если что навыки 3д моделирования у меня есть, можно придумать корпус под печать.

Индикаторы действительно тяжело найти, я использовал индикаторы размера 0.30 дюйма, самые маленькие желтые которые нашел, но и 0.36 дюйма подходят по ножкам, но при запайке надо будет примерять их, возможно придется сдвигать резисторы к самым краям их площадок.

Индикаторы действительно тяжело найти, я использовал индикаторы размера 0.30 дюйма, самые маленькие желтые которые нашел, но и 0.36 дюйма подходят по ножкам, но при запайке надо будет примерять их, возможно придется сдвигать резисторы к самым краям их площадок.

Выкладываю прошивку к часам, автор прошивки Sergo_ST, бесконечный респект ему за помощь проекту часов.

Ссылка на гитхаб, все актуальные обновления и исправления будут выкладываться туда.

Инструкция по использованию прошивки:

По умолчанию сразу после прошивки часы выключены, для включения питания нужно зажать правую кнопку (далее "ПК"), часы включатся, инициализируются и покажут время.

Для выхода из сна достаточно нажать кратковременно любую кнопку.

При достижении порогового значения заряда акб (по умолчанию 10%) часы перед отображением времени будут выдавать сообщение (LO), при достижении критического значения (по умолчанию 5%) часы сохранят последнее время в память и выключатся.

Использование фоторезистора опционально, если убрать его и 2 резистора в его обвязке, то можно продлить время автономной работы(потребление снизится примерно с 30мкА до 1мкА), если фоторезистор не установлен то нужно установить пункт в "config.h" - "USE_LIGHT_SENS" в "0", при этом будут недоступны функции авто яркости и авто вкл/выкл колбы.

Управление:

В режиме отображения времени/заряда акб /даты:

Настройка времени: В режиме отображения времени/заряда акб/даты - удержание левой кнопки(далее "ЛК").

Изменение значения в большую сторону производится нажатием на "ПК", нажатие "ЛК" уменьшает значение. Для переключения на следующий пункт удерживайте "ЛК", для выхода из настроек удерживайте "ПК". Пункты меню: ЧЧ->ММ->ДЕНЬ->МЕСЯЦ->ГОД.

Настройка индикации: В режиме отображения времени/заряда акб/даты - удержание "ПК".

- Пункт (FL) управляет колбой:

- (br - 0):

Настройка таймера: В режиме отображения таймера - удержание "ПК".

Ссылка на гитхаб, все актуальные обновления и исправления будут выкладываться туда.

Инструкция по использованию прошивки:

По умолчанию сразу после прошивки часы выключены, для включения питания нужно зажать правую кнопку (далее "ПК"), часы включатся, инициализируются и покажут время.

Для выхода из сна достаточно нажать кратковременно любую кнопку.

При достижении порогового значения заряда акб (по умолчанию 10%) часы перед отображением времени будут выдавать сообщение (LO), при достижении критического значения (по умолчанию 5%) часы сохранят последнее время в память и выключатся.

Использование фоторезистора опционально, если убрать его и 2 резистора в его обвязке, то можно продлить время автономной работы(потребление снизится примерно с 30мкА до 1мкА), если фоторезистор не установлен то нужно установить пункт в "config.h" - "USE_LIGHT_SENS" в "0", при этом будут недоступны функции авто яркости и авто вкл/выкл колбы.

Управление:

В режиме отображения времени/заряда акб /даты:

- Нажатие "ЛК": переход в режим таймера.

- Нажатие "ПК": переключение режимов – время/заряд акб /дата.

- Удержание "ЛК": настройка времени.

- Удержание "ПК": настройка индикации.

- Нажатие "ЛК": запуск/остановка таймера.

- Нажатие "ПК": выход к отображению времени(если таймер был запущен, то отсчет продолжится, а по истечению времени сам вернётся в режим таймера).

- Удержание "ЛК": сброс таймера.

- Удержание "ПК": настройка таймера.

Настройка времени: В режиме отображения времени/заряда акб/даты - удержание левой кнопки(далее "ЛК").

Изменение значения в большую сторону производится нажатием на "ПК", нажатие "ЛК" уменьшает значение. Для переключения на следующий пункт удерживайте "ЛК", для выхода из настроек удерживайте "ПК". Пункты меню: ЧЧ->ММ->ДЕНЬ->МЕСЯЦ->ГОД.

Настройка индикации: В режиме отображения времени/заряда акб/даты - удержание "ПК".

- Пункт (FL) управляет колбой:

- 0 - всегда выкл.

- 1 - всегда вкл.

- 2 - управляется датчиком, зажигается на свету, гаснет в тени.

- 0 - отключает сон, режим постоянной индикации.

- 3-15 время отключения индикаторов в сек.

- 0 – без эффекта.

- 1 - перебор всех цифр "вверх" до полного круга.

- 2 - перебор "вниз" от 9 до необходимых цифр.

- 3 - режим "поезд".

- 4 - режим "резинка".

- 5 - режим "перекидные часы".

- 6 - последовательное выпадение каждого числа сверху вниз.

- 0 - выкл.

- 1 - вкл.

- 0 - статичная яркость.

- 1 - затемнение по заданному времени.

- 2 - от датчика освещённости

- (br - 0):

- (L) - Установка уровня статичной яркости(1-5).

- (N) - время когда включается ночная яркость(0-23).

- (L) - значение ночной яркости(1-5).

- (d) - время когда включается дневная яркость(0-23).

- (L) - значение дневной яркости(1-5).

- (N) - пункт ночь, для калибровки поместить часы в тень, нажать "ЛК" или "ПК", произойдет сброс до текущего значения и подождать 3-5сек.

- (d) - пункт день, для калибровки поместить часы на свет, нажать "ЛК" или "ПК", произойдет сброс до текущего значения и подождать 3-5сек.

Настройка таймера: В режиме отображения таймера - удержание "ПК".

- Пункт (P-) выбор режима таймера. S - секундомер, t- таймер

- Пункт (t) устанавливает время таймера в минутах.

- Пункт (b) устанавливает сколько секунд перед окончанием отсчета будет активна индикация.

Вложения

-

41.2 KB Просмотры: 100

Изменено:

список деталей и faq по сборке (будет дополняться) решил поделить инфу на отдельные посты для простоты ориентирования, слишком много текста

СПИСОК ДЕТАЛЕЙ

-МК Atmega 328P AU

-часы реального времени DS1307z

-контроллер заряда tp4056

-кварц МК 8мгц

-кварц часовой 32,768 кгц

-индикаторы семисегментные 0.3 (0.36)дюйма общий катод - 4шт

-кнопки боковые, практически любые кнопки для смартфонов подходящие ножками под рисунок платы - 2шт

-разъем microUSB

-светодиоды синие 3мм для колбы - 2шт

-светодиоды СМД желтые для точек (размера 1206, или 0805) - 2 шт

-светодиоды СМД для индикации заряда, 2 разных цвета по вкусу, размера 0805 (красный и синий например) -2 шт

-фоторезистор выводной обыкновенный (продается под маркировкой 5528)

-резисторы (СМД размера 0805)

1.8 кОм - 5шт

330 Ом - 7шт

18 кОм - 2шт

10 кОм - 1шт

75 кОм - 1шт

33 кОм - 1шт

-СМД конденсаторы:

0.1мкф - 3шт

1мкф - 2шт

-конденсатор декоративный советский типа КМ 0.1мкф.

найти такой тяжело из за людей перерабатывающих их на драгметаллы, поэтому можно заменить любым который влезет в корпус и по ножкам, либо впаять любой декоративный элемент для антуража В ОДНО ИЗ ОТВЕРСТИЙ, Желательно земляное

FAQ

СПИСОК ДЕТАЛЕЙ

-МК Atmega 328P AU

-часы реального времени DS1307z

-контроллер заряда tp4056

-кварц МК 8мгц

-кварц часовой 32,768 кгц

-индикаторы семисегментные 0.3 (0.36)дюйма общий катод - 4шт

-кнопки боковые, практически любые кнопки для смартфонов подходящие ножками под рисунок платы - 2шт

-разъем microUSB

-светодиоды синие 3мм для колбы - 2шт

-светодиоды СМД желтые для точек (размера 1206, или 0805) - 2 шт

-светодиоды СМД для индикации заряда, 2 разных цвета по вкусу, размера 0805 (красный и синий например) -2 шт

-фоторезистор выводной обыкновенный (продается под маркировкой 5528)

-резисторы (СМД размера 0805)

1.8 кОм - 5шт

330 Ом - 7шт

18 кОм - 2шт

10 кОм - 1шт

75 кОм - 1шт

33 кОм - 1шт

-СМД конденсаторы:

0.1мкф - 3шт

1мкф - 2шт

-конденсатор декоративный советский типа КМ 0.1мкф.

найти такой тяжело из за людей перерабатывающих их на драгметаллы, поэтому можно заменить любым который влезет в корпус и по ножкам, либо впаять любой декоративный элемент для антуража В ОДНО ИЗ ОТВЕРСТИЙ, Желательно земляное

FAQ

- КАК СДЕЛАТЬ ИНДИКАТОРЫ

- КАК СДЕЛАТЬ СИНЮЮ КОЛБУ

- Часы (до версии 3.4 включительно) используют uart программатор, пины для прошивки находятся над колбой и соответствуют плате arduino pro mini

- Дабы избежать возни с прошивкой голой атмеги советую использовать ардуино платы в качестве доноров МК и его кварца, их стоимость не намного выше голого МК, но взамен позволяет избежать многих проблем.

-

(Актуально для всех версий плат)

Запускаете Ардуино ИДЕ ->Далее: Файл -> Настройки ->

В окно "дополнительные ссылки для менеджера плат" вставляете эту ссылку:

https://mcudude.github.io/MiniCore/package_MCUdude_MiniCore_index.json

Далее: Инструменты -> Плата -> Менеджер плат ->

В поиске находите MiniCore -> Жмёте установить.

После установки в платах должна появиться вкладка MiniCore,

В ней выбираете Atmega328, затем в настройках платы:

- Clock: Internal 8 MHz

- BOD: BOD 1.8V

- Compiller LTO: LTO enable

- Variant: 328p/328pa

- Bootloader: No bootloader

После всех настроек на новом микроконтроллере(перед загрузкой прошивки) жмёте "Записать загрузчик"(чтоб стереть загрузчик и установить новые фьюзы).

Затем прошиваете через: Скетч -> Загрузить через программатор. - Теоретически помимо Atmega328 возможна работа с МК Atmega168, и вместо кварца 8мгц возможно использовать 16мгц, но на практике не проверялось.

- Микросхема ds 1307 использует кварц 32,768 кгц емкостью 12,5 пф, мало кто обращает внимание на то что у кварца есть параметр емкости, а потом жалуются на неточный ход. Если ваш кварц не соответствует данной емкости ее можно добрать внешним конденсатором на недостающую емкость.

- Если вы заказываете печатные платы на JLCPCB то рекомендую выбирать толщину платы 0.8мм, так же при заказе есть пункт "Remove Order Number", в своем гербере я заложил возможность спрятать его на заднюю сторону платы, так что выбирайте пункт "Specify a location"

- "Так сколько часы живут от одной зарядки?" в идеальных условиях 2-4 недели, в зависимости от частоты использования и выбраного размера аккумулятора.

Изменено:

КОРПУС ЧАСОВ

Если у вас нет продвинутых инструментов типа токарного станка или 3д принтера то могу вам предложить один способ сделать корпус для ваших часов, но сразу предупреждаю что это будет не просто, и ключевым словом при его создании будет "доработать напильником".

начну сразу с фотографий того что получилось:

Все что понадобится для создания корпуса это листовой металл, желательно нержавейка но возможны любые варианты на ваш выбор, и стекло, опять же любое на ваш выбор, толщиной не более 1 мм. Корпус паяется, припой можно взять как обычный ПОС, так и тугоплавкие под пайку горелкой, в зависимости от того что у вас есть в наличии.

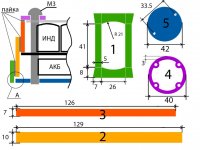

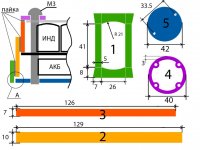

Накидал размеры, к сожалению не могу сказать что это точные размеры так как в зависимости от толщины металла размеры уплывают в широких пределах, поэтому отрезайте с запасом в 1-2мм, а лишнее сточите в процессе. Раскрасил детали в разные цвета чтобы на виде в разрезе было понятнее что вообще происходит.

деталь 1 на схеме (зеленая) - основа часов, от нее и от детали 2 зависят все остальные размеры, белые линии-линии сгиба, сначала сгибается центральная часть детали полукругом, потом сгибаются уши под ремешок, должна получиться круглая деталь в которую вставляется деталь 2. Для упрощения сгибания советую прорезать на обратной стороне детали канавки, я не сделал этого и пожалел.

Будьте готовы к тому чтобы первую сделанную деталь придется выбросить так как она не подойдет по размерам, я через это прошел, и учитывая сложность формы это практически норма.

деталь 2 - большое кольцо, размер его должен быть таким чтобы внутри него помещалась плата с небольшим зазорами под толщину кнопок и юсб разьема. Деталь 2 вставляется не до конца, в задней части часов остается зазор 1 мм для того чтобы туда вставлялась крышка (узел А на схеме) Длину кольца советую брать с запасом, и отрезать в размер только после того как уже согнули деталь 1 и можно примерить её внутри детали 1.

детали 1 и 2 на фото:

Деталь 3 - малое кольцо, вставляется внутрь кольца 2, является упором для платы с одной стороны и упором для детали 4 со стеклом с другой. Глубина установки этого кольца в кольцо 2 зависит от толщины вашего аккумулятора и подбирается по месту. Примерная его высота 7мм, но этот размер сильно зависит от высоты ваших индикаторов и толщины стекла, так что советую либо тщательно промерить все ваши размеры либо просто взять высоту с запасом и просто сточить лишнее, цель здесь- достичь минимального зазора между индикаторами и стеклом. (фотки нет, на вид идентична детали 2)

Деталь 4 - лицевая деталь корпуса, одна из самых тяжелых для обработки, центральная часть высверливается и обрабатывается до примерной формы, окончательную обработку советую оставить до того момента когда деталь будет припаяна к корпусу.

Отверстия в ушках примерно 3.5 - 4мм, винт М3 должен свободно проходить в них. Расстояние между диагональными отверстиями такое же как на плате и на детали 5 - 33.5мм. Отверстия должны быть соосны между всеми 3 деталями, 2 из этих отверстий(по диагонали) останутся декоративными и в них просто вклеиваются отрезанные шляпки винтов, другие 2 отверстия являются крепежными и держат заднюю крышку и плату в сборе.

Деталь 5 - задняя крышка. размеры окружности крышки так же советую взять с запасом, и потом подточить по месту, чтобы крышка вставлялась в паз образованный деталью 1 без зазоров. Отверстия в крышке соосны с платой и деталью 4, но сверлятся меньшим диаметром чтобы нарезать в них резьбу М3, изнутри отверстия советую усилить дополнительной толщиной металла чтобы было сложнее испортить резьбу, я просто припаял кольца из меди. Рисунок на ваш вкус, способ нанесения зависит от металла (у меня это нержавейка и травление электролизом в солевом растворе)

Последний элемент это винты М3, 4 штуки, 2 из них обрезаны под корень, а длинна других 2х отрезается по месту чтобы они не торчали из задней крышки. шляпки можно отполировать для красоты.

Отверстия под кнопки и разьем зарядки сверлятся по месту, размеры кнопок на ваш вкус, кнопка-простой цилиндр, у меня диаметром 4мм, и должна иметь бортик внутри корпуса чтобы не вылетать.

Пайку производил обычным припоем и мощным паяльником чтобы прогревать корпус. Стекло и декоративные шляпки винтов вклеил на эпоксидку.

Отверстия под крепеж ремешка так же сверлятся по месту на уже готовом корпусе, здесь я советую впаять на ушки дополнительную пластинку железа чтобы добавить толщины в месте где пружинные штифты упираются в отверстие, для хорошего удержания одного слоя металла как это сделано у меня не достаточно, данное отверстие должно быть как можно глубже.

Если так получилось что плата не держится на кольце 3 и проваливается внутрь к стеклу то можно впаять или вклеить дополнительные пеньки возле ушей под винты, у меня на фото можно их разглядеть.

Не торопитесь сразу же пропаивать все соединения, детали 1, 2 и 3 можно подгонять друг к другу насухо, и только потом спаять вместе.

Самым сложным в этом всём считаю то, что добиться ровной окружности сгибая пластины металла в кольца практически нереально, для себя я собрал приспособу для проката деталей, просто 2 подшипника разных диаметров в упор друг к другу, Прокатывая полосу вокруг малого подшипника удалось достичь плюс-минус равномерного кольца.

Если у вас нет продвинутых инструментов типа токарного станка или 3д принтера то могу вам предложить один способ сделать корпус для ваших часов, но сразу предупреждаю что это будет не просто, и ключевым словом при его создании будет "доработать напильником".

начну сразу с фотографий того что получилось:

Все что понадобится для создания корпуса это листовой металл, желательно нержавейка но возможны любые варианты на ваш выбор, и стекло, опять же любое на ваш выбор, толщиной не более 1 мм. Корпус паяется, припой можно взять как обычный ПОС, так и тугоплавкие под пайку горелкой, в зависимости от того что у вас есть в наличии.

Накидал размеры, к сожалению не могу сказать что это точные размеры так как в зависимости от толщины металла размеры уплывают в широких пределах, поэтому отрезайте с запасом в 1-2мм, а лишнее сточите в процессе. Раскрасил детали в разные цвета чтобы на виде в разрезе было понятнее что вообще происходит.

деталь 1 на схеме (зеленая) - основа часов, от нее и от детали 2 зависят все остальные размеры, белые линии-линии сгиба, сначала сгибается центральная часть детали полукругом, потом сгибаются уши под ремешок, должна получиться круглая деталь в которую вставляется деталь 2. Для упрощения сгибания советую прорезать на обратной стороне детали канавки, я не сделал этого и пожалел.

Будьте готовы к тому чтобы первую сделанную деталь придется выбросить так как она не подойдет по размерам, я через это прошел, и учитывая сложность формы это практически норма.

деталь 2 - большое кольцо, размер его должен быть таким чтобы внутри него помещалась плата с небольшим зазорами под толщину кнопок и юсб разьема. Деталь 2 вставляется не до конца, в задней части часов остается зазор 1 мм для того чтобы туда вставлялась крышка (узел А на схеме) Длину кольца советую брать с запасом, и отрезать в размер только после того как уже согнули деталь 1 и можно примерить её внутри детали 1.

детали 1 и 2 на фото:

Деталь 3 - малое кольцо, вставляется внутрь кольца 2, является упором для платы с одной стороны и упором для детали 4 со стеклом с другой. Глубина установки этого кольца в кольцо 2 зависит от толщины вашего аккумулятора и подбирается по месту. Примерная его высота 7мм, но этот размер сильно зависит от высоты ваших индикаторов и толщины стекла, так что советую либо тщательно промерить все ваши размеры либо просто взять высоту с запасом и просто сточить лишнее, цель здесь- достичь минимального зазора между индикаторами и стеклом. (фотки нет, на вид идентична детали 2)

Деталь 4 - лицевая деталь корпуса, одна из самых тяжелых для обработки, центральная часть высверливается и обрабатывается до примерной формы, окончательную обработку советую оставить до того момента когда деталь будет припаяна к корпусу.

Отверстия в ушках примерно 3.5 - 4мм, винт М3 должен свободно проходить в них. Расстояние между диагональными отверстиями такое же как на плате и на детали 5 - 33.5мм. Отверстия должны быть соосны между всеми 3 деталями, 2 из этих отверстий(по диагонали) останутся декоративными и в них просто вклеиваются отрезанные шляпки винтов, другие 2 отверстия являются крепежными и держат заднюю крышку и плату в сборе.

Деталь 5 - задняя крышка. размеры окружности крышки так же советую взять с запасом, и потом подточить по месту, чтобы крышка вставлялась в паз образованный деталью 1 без зазоров. Отверстия в крышке соосны с платой и деталью 4, но сверлятся меньшим диаметром чтобы нарезать в них резьбу М3, изнутри отверстия советую усилить дополнительной толщиной металла чтобы было сложнее испортить резьбу, я просто припаял кольца из меди. Рисунок на ваш вкус, способ нанесения зависит от металла (у меня это нержавейка и травление электролизом в солевом растворе)

Последний элемент это винты М3, 4 штуки, 2 из них обрезаны под корень, а длинна других 2х отрезается по месту чтобы они не торчали из задней крышки. шляпки можно отполировать для красоты.

Отверстия под кнопки и разьем зарядки сверлятся по месту, размеры кнопок на ваш вкус, кнопка-простой цилиндр, у меня диаметром 4мм, и должна иметь бортик внутри корпуса чтобы не вылетать.

Пайку производил обычным припоем и мощным паяльником чтобы прогревать корпус. Стекло и декоративные шляпки винтов вклеил на эпоксидку.

Отверстия под крепеж ремешка так же сверлятся по месту на уже готовом корпусе, здесь я советую впаять на ушки дополнительную пластинку железа чтобы добавить толщины в месте где пружинные штифты упираются в отверстие, для хорошего удержания одного слоя металла как это сделано у меня не достаточно, данное отверстие должно быть как можно глубже.

Если так получилось что плата не держится на кольце 3 и проваливается внутрь к стеклу то можно впаять или вклеить дополнительные пеньки возле ушей под винты, у меня на фото можно их разглядеть.

Не торопитесь сразу же пропаивать все соединения, детали 1, 2 и 3 можно подгонять друг к другу насухо, и только потом спаять вместе.

Самым сложным в этом всём считаю то, что добиться ровной окружности сгибая пластины металла в кольца практически нереально, для себя я собрал приспособу для проката деталей, просто 2 подшипника разных диаметров в упор друг к другу, Прокатывая полосу вокруг малого подшипника удалось достичь плюс-минус равномерного кольца.

Изменено:

Для разводки чертежей крайне рекомендую програму AutoCad 2D, или NanoCad-для полноценной 3Д версии. А так же есть прога SolidWorks, для самых простых но точных чертежей. Ждем финальный результат!корпус часов будет здесь, пока просто резервирую место и хотел бы спросить совета, в какой программе можно сделать и красиво оформить чертежи?

Избыточное цитирование

Вы индикаторы на Али заказывали? можете пожалуйста скинуть ссылкукорпус часов будет здесь, пока просто резервирую место и хотел бы спросить совета, в какой программе можно сделать и красиво оформить чертежи?

Затравочка, задняя крышка, нержавейка, рисунок нанесен электролизом, можно считать неудачей из за "зернистости" на рисунке, а можно расценить это как часть дизайна

Посмотреть вложение 24539

Заказывал на ebay, ссылка вотВы индикаторы на Али заказывали? можете пожалуйста скинуть ссылку

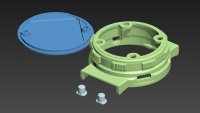

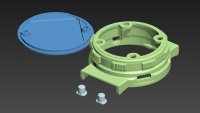

Небольшое обновление в проекте, замоделил корпус часов для 3д печати.

Не знаю как будет выглядеть итоговая модель в пластике учитывая масштабы, но фотополимерник справится без проблем. У меня к сожалению принтера нет чтобы проверить, поэтому можно назвать это моделированием "в слепую". Размеры платы и посадочные места под кнопки и зарядку конечно же соблюдал, единственное место под вопросом - высота гнезда зарядки, оно может уплывать из за толщины самого текстолита платы, модель посчитана под стандарт, 1.6мм.

Не знаю как будет выглядеть итоговая модель в пластике учитывая масштабы, но фотополимерник справится без проблем. У меня к сожалению принтера нет чтобы проверить, поэтому можно назвать это моделированием "в слепую". Размеры платы и посадочные места под кнопки и зарядку конечно же соблюдал, единственное место под вопросом - высота гнезда зарядки, оно может уплывать из за толщины самого текстолита платы, модель посчитана под стандарт, 1.6мм.

Вложения

-

778.2 KB Просмотры: 107

Видимо на SLA такое хорошо печатать. но хрупкое.

Или мелким соплом и долго.

UPD:

Вот попробовал распечатать соплом 0.4, стандартно. в принципе неплохо. Обработать еще и норм будет.

Пластик АБС.

Так как у самого часов таких нет: отдам в Москве, СЗАО.

Внутри сопли весят на поддержках, я только мелкие внешние ногтем сколупнул. Ни кайму, ни поддержки не удалял в массе.

Или мелким соплом и долго.

UPD:

Вот попробовал распечатать соплом 0.4, стандартно. в принципе неплохо. Обработать еще и норм будет.

Пластик АБС.

Так как у самого часов таких нет: отдам в Москве, СЗАО.

Внутри сопли весят на поддержках, я только мелкие внешние ногтем сколупнул. Ни кайму, ни поддержки не удалял в массе.

Изменено:

@Старик Похабыч, Ого, спасибо что протестировали модель, жаль что я далеко от Москвы...

В целом результат примерно такой как и ожидалось, конечно придется потратить некоторое время чтобы доработать напильником, избавиться от ступенек, загрунтовать и покрасить под металл, но в итоге думаю должна получиться красота.

В целом результат примерно такой как и ожидалось, конечно придется потратить некоторое время чтобы доработать напильником, избавиться от ступенек, загрунтовать и покрасить под металл, но в итоге думаю должна получиться красота.

@Sher, Спасибо, да есть одна собранная плата, впринципе могу её продать, но с такими вопросами лучше в лс. Фьюзы я не трогал, они дефолтные как у плат Arduino nano/pro mini, единственное что пробовал это перейти на внутреннее тактирование, вроде бы успешно, но не тестил весь функционал как следует.

Поделиться: